0512-66727763

180-1309-5222

液压增压器通过比例控制液压油实现对测试压力的精确调节,精准地将压力引导至目标点。此类系统需要液压单元和冷却水循环,以确保对油液的有效控制。压力增压器在此过程中充当介质分离器,防止驱动介质(例如油)与测试介质(例如水)混合。

液压增压器利用活塞杆、气缸筒和气缸头等关键部件,采用位移测量系统精确定位活塞位置。液压压力通过气缸底部进入,在活塞杆上安装高压密封,通过比例阀引导液压压力和驱动部分的容积流量。高压部分的动力传输通过气缸内两个活塞的滑动实现,通过预设的传动比产生所需的测试压力。

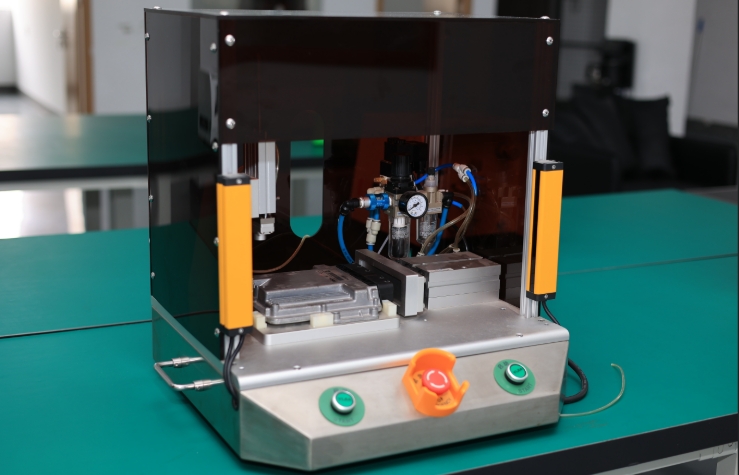

调整过程通过气动比例控制阀实现,该阀调节压缩空气(最高可达6巴)以控制压力增压器内的测试介质。同样,压力增压器在此过程中充当介质分离器,防止驱动介质(空气)与测试介质(例如水/油)混合。

差压增压器通过比例调节油液实现对测试压力的精确控制。其设计特点在于能够向被测设备引入小体积,但响应距离长,从而检测到被测物体中最微小的应变。

液压油比例调节用于调整测试压力,系统需要液压单元和冷却水回路。压力增压器作为介质分离器,防止驱动介质(油)与测试介质(例如水)混合。差压增压器不使用可移动密封,而是采用两个静密封和阶梯活塞。

气动压力增压器:

优点:优化的过程设计,可重复且可自由编程的压力和压力降斜坡。

缺点:仅适用于低压范围,低压区域精度低,机械磨损严重,生产和运营成本高。

差压增压器:

优点:优化的过程设计,可重复且可自由编程的压力和压力降斜坡,高控制质量。

缺点:位移体积有限,机械磨损和维护成本高,生产成本高,需要液压驱动,阶梯活塞占用空间大。

每个压力生成模块都可以用不同的压力曲线进行编程。高压泵(HP泵)用于根据测试要求生成压力,从而确定泵的偏差。由于调整泵的难度,编程受到限制。测试压力是通过过程实现的,没有磨损部件,在低压范围内高度精确且可精细调节,但可调节至60巴,且没有自由编程的压力斜坡。液压压力增压器能够准确接近各种压力点,保持一段时间的压力,并准确接近下一个压力点。